Durante 2024, Servicios Técnicos ha abordado la adquisición (en concreto, especificación técnica y lanzamiento de compra para su instalación en 2025) para la planta de Orón, de una instalación de fabricación aditiva, un centro de mecanizado de 5 ejes y un torno para piecerío.

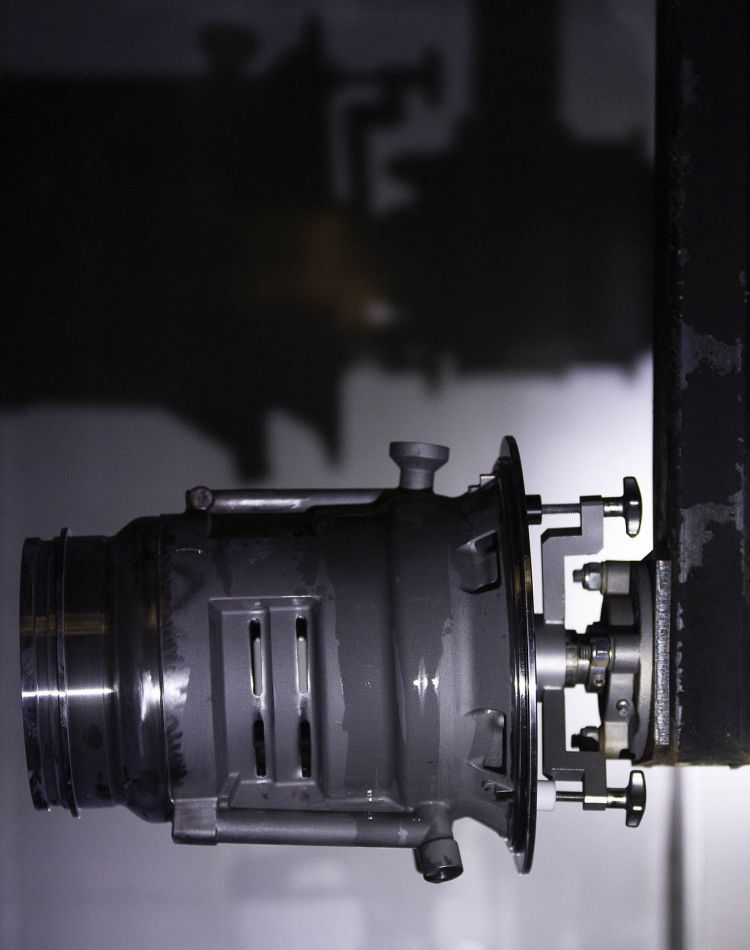

Para la instalación de Ircio se ha procedido a la adquisición (especificación técnica y lanzamiento de compra para su instalación en 2025), de un horno de tratamiento térmico, un equipo Critical Flow para lavado previo a proceso de tratamiento térmico y un equipo de proyección de plasma del fabricante Oerlikon.

En Sevilla Aeropuerto se ha instalado un nuevo cargador de herramientas en máquina de recanteo, lo que permite aumentar la capacidad eliminando la obsolescencia. Además, se ha incrementado la capacidad del almacén de útiles mediante el cambio del sistema de control, motorización y sensores, se ha eliminado la obsolescencia -entendida como inviabilidad para reparar una máquina o instalación por inexistencia de repuestos- y se ha adecuado a la actual normativa de prevención de riesgos laborales.

En Tecnobahía se ha procedido a la sustitución de roof top (sistema de climatización de la cubierta), lo que mejora las condiciones ambientales, así como la eficiencia energética, y asegura el cumplimiento de los requisitos en materia de PRL. Se ha sustituido también la cámara frigorífica, igualmente para aumentar capacidad y eliminar obsolescencia.

Servicios Técnicos se ha encargado también, en varias plantas, de la monitorización del OEE (Overall Equipment Effectiveness), traducido como “Eficiencia General de máquina/equipo”) de los equipos de producción.

En la planta de Brasil se ha procedido a la automatización del proceso de inspección de pintura por la máquina de inspección, lo que supone una mejora de la productividad. Se ha adquirido una máquina nueva en nevera, para garantizar la temperatura especificada, así como una nueva caja de enfriamiento en autoclave 1, que supone una mejora de proceso.

Para la instalación de Ircio se ha procedido a la adquisición (especificación técnica y lanzamiento de compra para su instalación en 2025), de un horno de tratamiento térmico, un equipo Critical Flow para lavado previo a proceso de tratamiento térmico y un equipo de proyección de plasma del fabricante Oerlikon.

En la planta de Rochefort (Francia) se ha ejecutado una ampliación del edificio para un nuevo horno de vacío. Se han trasladado equipos de rectificado a la planta de Casablanca y generado el espacio necesario la instalación de un nuevo equipo de rectificado de 5 ejes, con microperforación por electroerosión. Los trabajos en la planta se han completado con la reubicación de diversas máquinas, como un equipo de rectificado de 5 ejes, un equipo de electroerosión, hornos de vacío, etc.

La planta de Casablanca se ha trasladado a un nuevo edificio, en el mismo polígono industrial, lo que supone duplicar la superficie de producción cubierta. Este traslado ha supuesto la reubicación y cualificación de todos los equipos, así como la instalación de maquinaria adicional.

Además, durante 2024 se han puesto en marcha diversas iniciativas para impulsar la eficiencia energética (ver apartado “Consumo de energía”).